Пожалуй, едва ли найдется предприятие, связанное с металлургией и не использующее в своей работе какие-либо печи для термообработки. Некоторые из подобных установок мы рассмотрим ниже. Первыми, к рассмотрению, будут выдвинуты шахтные печи для термообработки металла. Данную оснастку применяют в работе, где требуется произвести нагрев под закаливание, цементацию, отжиг или отпуск заготовок. Если необходимо взаимодействовать с цветными сплавами, работа с которыми связана с проблемами установления точных показателей параметров и настройкой быстрого перемещения садки в область закалки, данный тип печей вполне подходит. Подобные промышленные печи для термообработки участвуют во многих участках, к ним относятся следующие образцы: Ц, СШЦ, США. Для их монтирования применяют приямки и кессоны.

В этой статье мы рассмотрим:

- вакуумные печи сопротивления;

- вакуумно водородная печь;

- вакуумные печи производство;

- ald вакуумные печи;

- нагреватели вакуумных печей;

- камерные вакуумные печи;

- камера вакуумной печи;

- вакуумная печь сгв;

- ремонт вакуумной печи;

- вакуумные индукционные печи цена;

- вакуумные печи schmetz;

- вакуумная печь шмитц;

- промышленные вакуумные печи;

- вакуумные печи ипсен;

- вакуумная печь для азотирования;

- вега 5 вакуумная печь;

- вакуумные трехкамерные печи;

- лабораторные вакуумные печи;

- принцип работы вакуумной печи;

- вакуумные печи спекания;

- вакуумная печь сэв;

- электрическая вакуумная печь;

- вега вакуумная печь.

Шахтные печи

Навигация по статье:

Шахтная печь для термообработки, обладающая малой глубиной, крепится непосредственно на полу в участке. В случае превышения безопасной высоты печи, способной привести к возникновению опасных ситуаций на производстве, создают специальные перекрытия, расположенные на уровне возможной рабочей зоны. Различают такие типы нагрева в данном оборудовании: электрический, газовый.

К основным преимуществам шахтных печей относят:

1) Многофункциональность. Использование при отделке длинномерных стальных заготовок, поковок и отливок, а так же отжига/стандартизации проволоки, листов и профиля.

2) Возможность эксплуатации в разнообразных атмосферах — эндогаз, Н, вакуум, воздух.

3) Высокие показатели сопротивляемости появлению коррозии.

Последний пункт обеспечивается за счет использования различных сплавов. Как правило, это углеродистые сплавы с 18%Cr + 24%Ni + 2%Si. Количество углерода определяется уровнем нагрузки на реторты(ее максимального значения). В случаях с агрессивными средами применяют сплавы, в состав которых входит ниобий.

Отдельное значение имеет тип материала, использующегося для футеровки печей. По обыкновению применяют кирпич (марки КЛ или ШТЛ), но последние года его сменяет минеральная вата(МКРР, МКРВ). Выбор в пользу данного материала был сделан благодаря его плюсам:

- Низкая стоимость в сравнении с кирпичом.

- Малый вес.

- Удобен в установке и удалении.

- Малый коэффициент проводимости тепла.

- Максимальная стойкость.

Ватная футеровка является универсальным материалом и его эксплуатируют разнообразные печи для термической обработки металла.

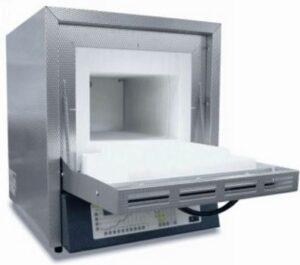

Камерные печи

В работе с конструкциями средних и мелких размеров используется камерная печь для термообработки. Они являются универсальными и применяются повсеместно. Их конструктивные особенности позволяют потреблять их как отдельно, так и в составе различных комплексов. Подобные комплексы имеют в наличии одну или несколько печей для нагрева объединенных с баком для закалки, моечную и отпускную камеры. Данные камеры порой объединяют с водным баком, дабы усилить стойкость. Для ликвидации аустенита применяют камеры, обрабатывающие холодом после процесса закалки. Для транспортировки заготовок на автоматизированных комплексах вводятся рельсовые устройства.

Вакуумная печь

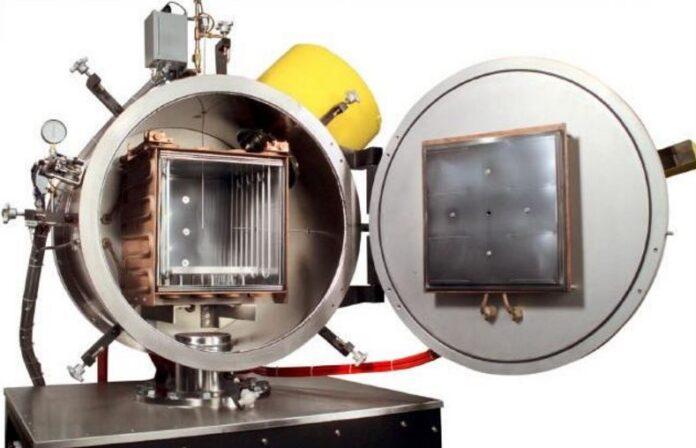

Вакуумная печь для термообработки — это одна из вариаций, которую предоставляют камерные печи для термообработки металла, использующаяся для обработки и пайки образцов с использованием высоких температур. Данный вариант обработки используют при работе с такими типами материалов: сплавами из титана, конструкционной и сталью со скоростной резкой, тугоплавкими металлами, и др. К основным особенностям, которыми обладают вакуумные печи для термообработки металла, относят:

- Значительные показатели точности технологических факторов.

- Колебания температуры не более ±5 С.

- Возможность использования печей в линиях термообработки.

- Использование таких закалочных сред, как: N, He, воздух, масло.

- Исключена эксплуатация в линиях баков с водой при закалке стали (из-за возникающих сложностей с низколегированными и низкоуглеродистыми материалами).

Для обшивки внутренней поверхности используют листовой молибден, а в качестве элементов для нагревания выбирают графит, керамику и порошковые материалы.

Значительные температурные коэффициенты, которых достигают при использовании вакуумных печей, имеют следующие значения:

- 0,00005 мбар — общее число вакуума;

- 20 бар — давление охлаждения;

- 1300oС — высший температурный показатель.

Вакуумные печи для термообработки металла цена которых весьма значительна, имеют определенный ряд преимуществ и недостатков. К минусам относится немалая цена(что отмечалось ранее), длительная обработка деталей, а так же обезлегирование при максимальных температурных показателях. Среди плюсов же выделяют: минимизация времени для цементации(приблизительно в два раза), чистота поверхности после изготовления, малые коробления заготовок, возможность объединения покрытий при намытии, термическая и химикотермическая шлифовки.

В работе с крупными и емкими деталями и узлами, в промышленности используют печи с выдвижным подом. Чтобы осуществить загрузку, либо выгрузку металла, применяют краны и кран-балки. Основным минусом подобных конструкций является высокий коэффициент потери тепла и чрезмерные габариты, которые обеспечивает выдвижной под. Если купить печь для термообработки металла подобного типа, то можно выполнять аустенитизацию и отжиг сварных конструкций, а так же производить разогрев деталей под ковку. Однако, процесс погрузки/разгрузки в данном случае будет реализован лишь с помощью манипуляторов или роботизированных систем. Тип нагрева, применяющийся в рабочей области, существует двух видов: газовый, а также электрический. Чтобы избежать резких изменений показателей температуры при работе установки, используют вентиляторы выполненные из сплавов устойчивых к жару.

Где применяются вакуумные печи

Массовая промышленность в своей работе применяют специализированное оборудование, к примеру, автоматизированные устройства для термообработки металлов. Сферы применения подобных линий — это автомобилестроение, тракторные и агрегатные производства. Их конструкция весьма схожа с линиями, которые используются в камерных печах. Расположение камер располагают как по прямой линии, так и формировать период изготовления замкнутого типа. Для запуска деталей установки, расположенных на поддонах, используется конвейерный привод. Его скорость разнится от непрерывных показателей(измеряется в м/ч) до циклических темпов толкания, происходящих раз в 10 минут. Автоматическое оборудование различается по количеству рядов и может быть однорядным, а также 2-х и 3-х. Длины камер для отпуска и нагрева так же обладают рядом различий. Доля людского участия в работе производства сведена к минимуму, и все что требуется от сотрудников — это всего лишь осуществить загрузку/погрузку агрегатов для установки деталей в печи.

Работа в цехах с термообработкой металлов не обходится без вспомогательного оборудования, а именно прессов предназначенных для отладки. Данные механизмы осуществляют правку таких структур: труб, профилей и т.д. Некоторые из прессов оснащают деталями для регулирования формы плоскости правки. Сама работа может быть динамической или статической. Динамическую применяют в работе с прокатом и трубами с толстыми стенками, а статическая применима к трубам с тонкими стенками и профилям. Правка длится достаточно быстро и состоит из следующих этапов: контроль формы, правка, финальная проверка. Чтобы ликвидировать напряжение, по завершению правки изделия, производится отпуск при низких температурах.

Были созданы установки, позволяющие получать единичные образцы требуемых деталей. Примером служит изготовление рессор автомобилей на автоматизированных линиях, на которых происходит нагрев заготовки, гибка, а после ее охлаждение. Есть так же линии обрабатывающие пружины сцепления. В них процесс закалки и отпуска проходит в отдельных прессах.